(техническая спецификация в10.14)

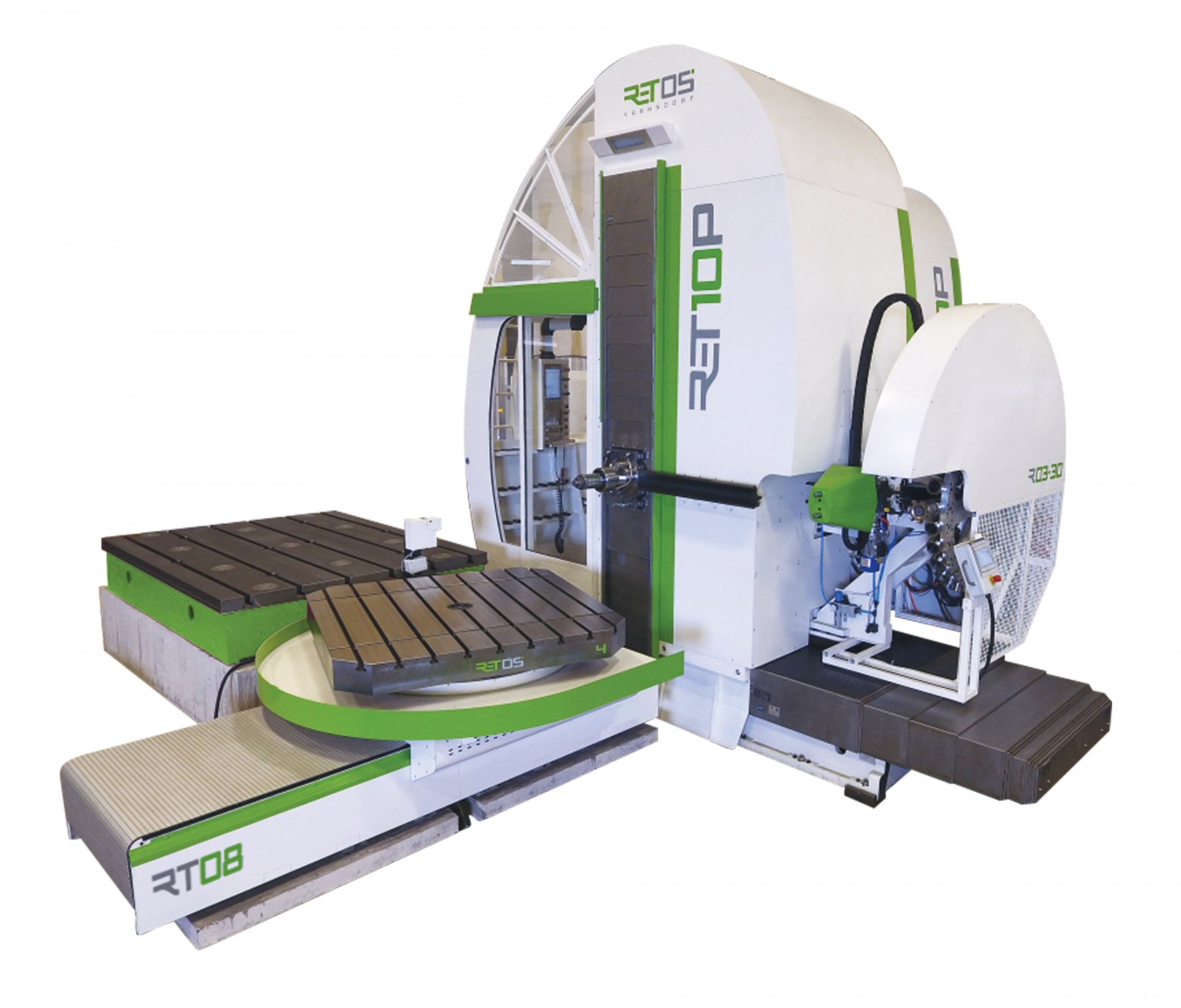

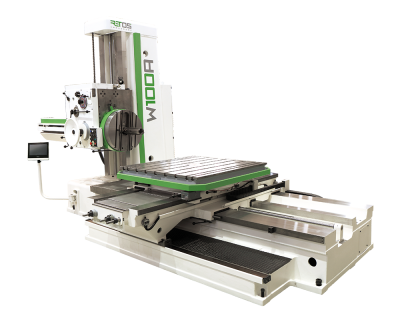

Горизонтально-расточный станок с подвижной колонной RET10P является оригинальной разработкой фирмы RETOS VARNSDORF s.r.o. Он соответствует высоким требованиям к эффективности производства с максимальным учетом безопасности, комфорта эксплуатации и бережности к окружающей среде.

Основные характеристики

- сплошно управляемый горизонтально-расточный станок с подвижной колонной

- поперечно передвижная стойка

- 3/4 линейные оси

- выдвижной ползун или выдвижной рабочий шпиндель или обое

- станок проектирован для обработки больших деталей

- подходящий как для черновой, так и для чистовой обработки

- Возможно подобрать исполнение станка под конкретные технологические требования заказчика (длина перемещений, количество осей, количество зажимных столов, уровень закрытия станка)

- деталь закрепляется на зажимную плиту или поворотный стол (не входит в комплект поставки)

- по заказу возможно станок оснастить широким портфолием технологических принадлежностей, например автоматической сменой инструмента (АСИ), фрезерными головками, автоматической сменой головок (АСГ), планшайбой, охлаждением инструмента (CHZ), охлаждением через ось шпинделя (CHOV), охлаждением туманом (CHM) или стружковым конвейером

- предназначено для использования в системе "Производство 4.0"

Управление станком

- все функции станка управляются из пульта ЧПУ, который состоит из клавиатуры, кнопочного пульта и LCD монитора

- управляющий пульт дополнен переносным вспомогательным пультом, который позволяет управлять некоторые базовые функции

- управляющий пульт расположен на площадке оператора, которая является как постоянная часть подвижного узла стойка/шпиндельная бабка

- система управления позволяет ручное, полуавтоматическое и автоматическое управление

- стандартно пост оператора находится на площадке для оператора

- альтернативный пост оператора находится вне площадки и его возможно использовать только в автоматическом режиме

- стандартный коммуникационный интерфейс позволяет соединение с заводской сетью для легкой администрации технологических программ или же для диагностики и сервиса системы управления

- возможна адаптация станка к конкретным требованиям заказчика

Стандартное исполнение станка

Система управления

- HEIDENHAIN TNC 640 + переносной пульт управления

- приводы HEIDENHAIN

- двигатели SIEMENS

Управляемые оси

- X – поперечное передвижение саней стойки по станине

- Y – вертикальное передвижение шпиндельной бабки по стойке

- Z – выдвижение ползуна

- S – вращение рабочего шпинделя

Возможности станка

- оси X, Y, Z управляемые в интерполяции

- линейная интерполяция

- круговая интерполяция

- интерполяция по винтовой линии

- интерполяция по пространственной кривой

- Интерполяция осей S и Z – поворот шпинделя в зависимости на положении оси Z – позволяет резьбонарезание без использования выравнивающей втулки

- технологические возможности могут быть ограничены территориальным исполнением NC программы системы управления

Шпиндельная бабка V1

- выдвижной ползун

- не выдвижной рабочий шпиндель

- воздушное выдувание конусной полости шпинделя во время цикла смены инструмента

- привод шпинделя с помощью 2-ступенчатой механической понижающей передачи

- электрическое переключение отдельных ступней вращения

- подготовка для соединения принадлежностей на торце ползуна

Привод оси X

- 2 бесщеточных цифровых переменных сервомоторов с сервоприводом (master/slave)

- 2 планетарные коробки передачи с минимальным люфтом

- зубчатая рейка вставленная в станину

Привод оси Y

- бесщеточный цифровой переменный сервомотор с сервоприводом

- передвижная шарико-винтовая пара – прямой привод из мотора

- безлюфтовая передача зубчатым ремнем

- шарико-винтовая пара

Привод оси Z

- бесщеточный цифровой переменный сервомотор с сервоприводом

- планетарная коробка передачи с минимальным люфтом

-

передвижная шарико-винтовая пара

Направляющие групп

- оси X, Y, Z – направляющие качения

Смазка

- смазка центральная, осевая, частота смазки в соотношению с пройденным путем данной группы

Крепление

- оси X, Y, Z – связь по положению

Гидроагрегаты

- смазочный агрегат HYTOS – смазка всех осей

- агрегат давления HYTOS – отжим инструмента

Измерение положения

- оси X, Y – абсолютные цифровые оптические датчики линейных перемещений HEIDENHAIN

- ось Z– абсолютный датчик вращения мотора

- ось S – инкрементальный датчик вращения HEIDENHAIN

Электрическая разводка

Закрытие станка

- ось X – полное закрытие направляющих с помощью телескопического кожуха

- ось Y – полное закрытие группы стойка/шпиндельная бабка

Вариантное исполнение + внешние устройства

CE – действительно для Европейского союза

- комплект предохранительных элементов для действующих законоположений и технических норм

- закрытая площадка для оператора

- ограждение рабочего пространства станка

- дальнейшие компоненты исходящие из анализа рисков

Система управления

- SIEMENS SIN 840D SL + переносной пульт управления

- приводы и двигатели SIEMENS

Шпиндельная бабка V2

- выдвижной ползун – ось Z

- выдвижной рабочий шпиндель – ось W

- привод W – сервомотор, планетарная коробка передачи, шарико-винтовая пара

- направляющие W – линейные направляющие качения

- крепление W – связь по положению

- измерение положения W – абсолютный датчик вращения мотора

- остальное см. шпиндельная бабка V1

Шпиндельная бабка V3

- не выдвижной зафиксированный ползун

- выдвижной рабочий шпиндель – ось W

- привод W – сервомотор, планетарная коробка передачи, шарико-винтовая пара

- направляющие W – линейные направляющие качения

- крепление W – связь по положению

- измерение положения W – абсолютный датчик вращения мотора

- остальное см. шпиндельная бабка V1

АСИ R04-10 – автоматическая смена инструмента

- Pick up станция закреплённая на зажимной плите

- возможность использования более станций на различных местах

- манипуляцию инструментами обеспечивает рабочий шпиндель станка

- составной частью измерительный контактный зонд HEIDENHAIN TS460

| Параметры автоматической смены инструмента AVN R04-10 |

|

| Время смены |

20 |

сек. |

| Количество гнезд в одной станции |

10 |

шт. |

| Макс. количество станций |

6 |

шт. |

| Шаг гнезд |

130 |

мм |

| Макс. диаметр инструмента |

125 |

мм |

| Макс. длина инструмента |

500 |

мм |

| Макс. вес инструмента |

15 |

кг |

| Вес без инструментов |

110 |

кг |

АСИ R03-30 – автоматическая смена инструмента

- оборудование прикреплено на стойку станка

- магазин инструмента с сервомотором для позиционирования мест с инструменты

- манипулятор с электрическим / пневматическим приводом

| Параметры автоматической смены инструмента AVN |

R03-30 |

|

| Время смены |

15 |

сек. |

| Количество гнезд в магазине |

30 |

шт. |

| Шаг гнезд |

130 |

мм |

| Макс. диаметр инструмента – без ограничения |

125 |

мм |

| Макс. диаметр инструмента – свободные соседние гнезда |

200 |

мм |

| Макс. длина инструмента |

500 |

мм |

| Макс. вес инструмента |

15 |

кг |

| Макс. вес инструментов в магазине |

250 |

кг |

| Макс. дисбаланс инструментов в магазине |

50 |

кг |

| Макс. скорость вращения диска |

8 |

об / мин |

| Рабочее давление воздуха |

5 |

Бар |

| Требуемая чистота воздуха |

40 |

микрона |

| Вес без инструментов |

1240 |

кг |

CHZ – охлаждение инструмента – эмульсия

- охлаждение инструмента форсунками на торце шпиндельной бабки

- устройство охлаждения встроено в базу станка

- устройство с насосом, уровнемером, контролем давления

- емкость 1000 литров

- максимальное давление 4 бары / 32 л/мин

- подготовка для охлаждения всегда составной частью станка – проводки, форсунки

CHZ-V – охлаждение инструмента – воздух

- принцип вихревой трубы

- охлаждение без термического шока

- положительное влияние на точность и качество поверхности

- высокая надежность

- экологическая и тихая работа

- почти нулевые расходы

CHOV-K – система охлаждения инструмента СОЖ осью шпинделя

- устройство необходимо заказать на стадии согласования конфигурации станка

- специальное устройство охлаждения с фильтрацией и магнетическим сепаратором стружки

- максимальное давление 40 бар, емкость бака1000 литров

- дальнейшие необходимые изменения на станке и в произведении CE

- для давлений высших 10 бар необходимое закрытие детали или станка

CHOV-V – охлаждение через ось шпинделя – воздух

- невозможно добавить в процессе производства станка

- максимальное давление 5 баров

CHOV-M – охлаждение через ось шпинделя – масляный туман

- невозможно добавить в процессе производства станка

- самостоятельное программируемое устройство для охлаждения

- максимальное давление 5 баров

CHM – Охлаждение масляным туманом

- возможно в любой момент добавить к станку

- простая монтаж

- простая эксплуатация

Стружковый конвейер

- стационарный конвейер стружки встроенный в бетонный фундамент станка

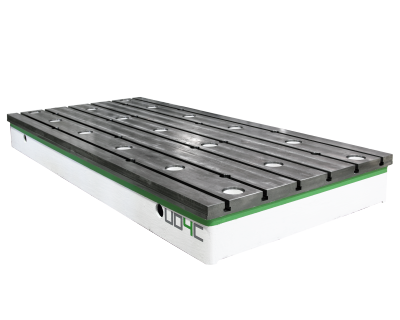

Зажимная плита

- зажимная плита UD4C – 4020 x 1885

- зажимная плита UD4D – 2420 x 1885

| Параметры зажимной плиты UD4C |

| Размеры зажимной поверхности |

4020 x 1875 |

мм x мм |

| Размер зажимных "T" пазов |

36 H12 |

мм |

| Грузоподъёмность зажимной плиты |

80000 |

кг |

| Вес зажимной плиты |

8200 |

кг |

| Базовый размер - длина x ширина x высота |

4020 x 1885 x 400 |

мм |

| Параметры зажимной плиты UD4D |

| Размеры зажимной поверхности |

2420 x 1875 |

мм x мм |

| Размер зажимных "T" пазов |

36 H12 |

мм |

| Грузоподъёмность зажимной плиты |

45000 |

кг |

| Вес зажимной плиты |

5000 |

кг |

| Базовый размер - длина x ширина x высота |

2420 x 1885 x 400 |

мм |

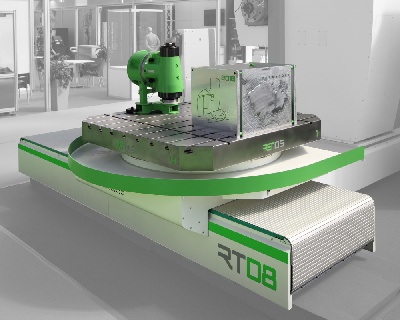

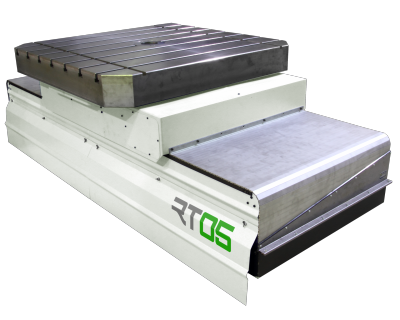

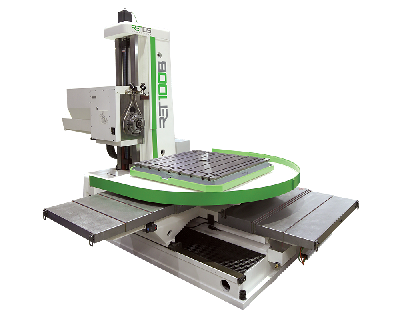

Поворотный стол RT05CNC / RT08CNC

- CNC поворотный стол как альтернатива или дополнение к зажимной плите

- добавляет передвижение станка о оси V, B

- управление вполне встроено в систему управления станка

- расширяет рабочие возможности станка

- оси X, Y, Z, W, V, B управляемые в интерполяции

- цилиндрическая интерполяция с использованием поворотного стола

| Параметры поворотного стола RT05CNC |

| Грузоподъёмность стола – вращение |

5000 |

кг |

| Грузоподъёмность стола – статически |

8000 |

кг |

| Размеры зажимной поверхности стола |

1250 x 1250 |

мм x мм |

| |

1500 x 1500 |

мм x мм |

| Размер зажимных "T" пазов |

22 H8 |

мм |

| Диаметр центрирующего отверстия зажимной поверхности стола |

100 H7 |

мм |

| V...Продольная перестановка стола |

1000 / 1500 |

мм |

| Диапозон рабочих подач...V – ручной режим |

4 - 500 |

мм / мин |

| Диапозон рабочих подач...V – автоматический режим |

4 - 10000 |

мм / мин |

| Ускоренная подача...V |

20000 |

мм / мин |

| Диапозон рабочих подач...B |

0 - 5 |

об / мин |

| Ускоренная подача...B |

10 |

об / мин |

| Вес стола |

4000 - 5500 |

кг |

| Базовый размер – длина |

2600 / 3200 |

мм |

| Базовый размер – ширина |

1250 / 1500 |

мм |

| Базовый размер – высота |

850 |

мм |

| Параметры поворотного стола RT08CNC |

| Грузоподъёмность стола |

8000 |

кг |

| Размеры зажимной поверхности стола |

1250 x 1250 |

мм x мм |

| |

1500 x 1500 |

мм x мм |

| |

круг диаметр 1300 |

мм |

| Размер зажимных "T" пазов |

22 H8 |

мм |

| Диаметр центрирующего отверстия зажимной поверхности стола |

100 H7 |

мм |

| V...Продольная перестановка стола |

1000, 1250, 1500, 1750, 2000 |

мм |

| Диапозон рабочих подач...V – ручной режим |

4 - 500 |

мм / мин |

| Диапозон рабочих подач...V – автоматический режим |

4 - 10000 |

мм / мин |

| Ускоренная подача...V |

20000 |

мм / мин |

| Диапозон рабочих подач...B |

0 - 16 |

об / мин |

| Ускоренная подача...B |

21 |

об / мин |

| Вес стола |

3600 - 4200 |

кг |

| Базовый размер – длина |

2670, 2920, 3170, 3420, 3670 |

мм |

| Базовый размер – ширина |

1250 / 1500 |

мм |

| Базовый размер – высота |

900 |

мм |

СПЕЦИАЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

Список основных (стандартно поставляемых) принадлежностей станка

- направляющая опора шпинделя VP170 – только у выдвижного шпинделя

- шомпол конусной полости шпинделя VK-ISO50

- наконечник для крепления инструмента – 15 штук

- анкерный материал KM

- набор инструментов для обслуживания и ухода

- базовый комплект запчастей

- сопроводительная техническая документация

Список специальных принадлежностей станка

- направляющая опора шпинделя VP320 – только у выдвижного шпинделя

- направляющая опора шпинделя VP470 – только у выдвижного шпинделя

- ручные фрезерные головки прямоугольные HPR50, FP40

- ручные фрезерные головки универсальные HUR50, UFP40

- автоматически индексированные 1-/2-осевые фрезерные головки SEMPUCO

- NC 2-осевая фрезерная головка SEMPUCO

- планшайбы COGSDILL – только у шпиндельных бабок V2, V3 (необходимо выдвижение шпинделя)

- полуавтоматическая смена фрезерных головок PVH

- автоматическая смена фрезерных головок AVH

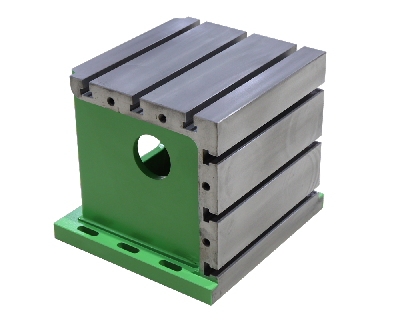

- крепежный кубик UK500, UK1000, UK1500, UK2000, UK2500, UK3000

- крепежные угольники UU800, UU950, UU1120, UU1450, UU1620, UU2000, UU2500, UU3000

- набор запасных частей для трехлетней эксплуатации

- устройство подготовки воздуха HEIDENHAIN DA400

- 3D измерительные контактные зонды с радио/инфракрасной связей (Heidenhain/Renishaw/Hexagon)

- беспроводной переносной вспомогательный пульт HEIDENHAIN HR550 FS

- опции системы ЧПУ HEIDENHAIN – например DXF конвертер, система столкновений и т.п.

- CE режим безопасности 3 (только для Германии)