(technische Spezifikation v06.02)

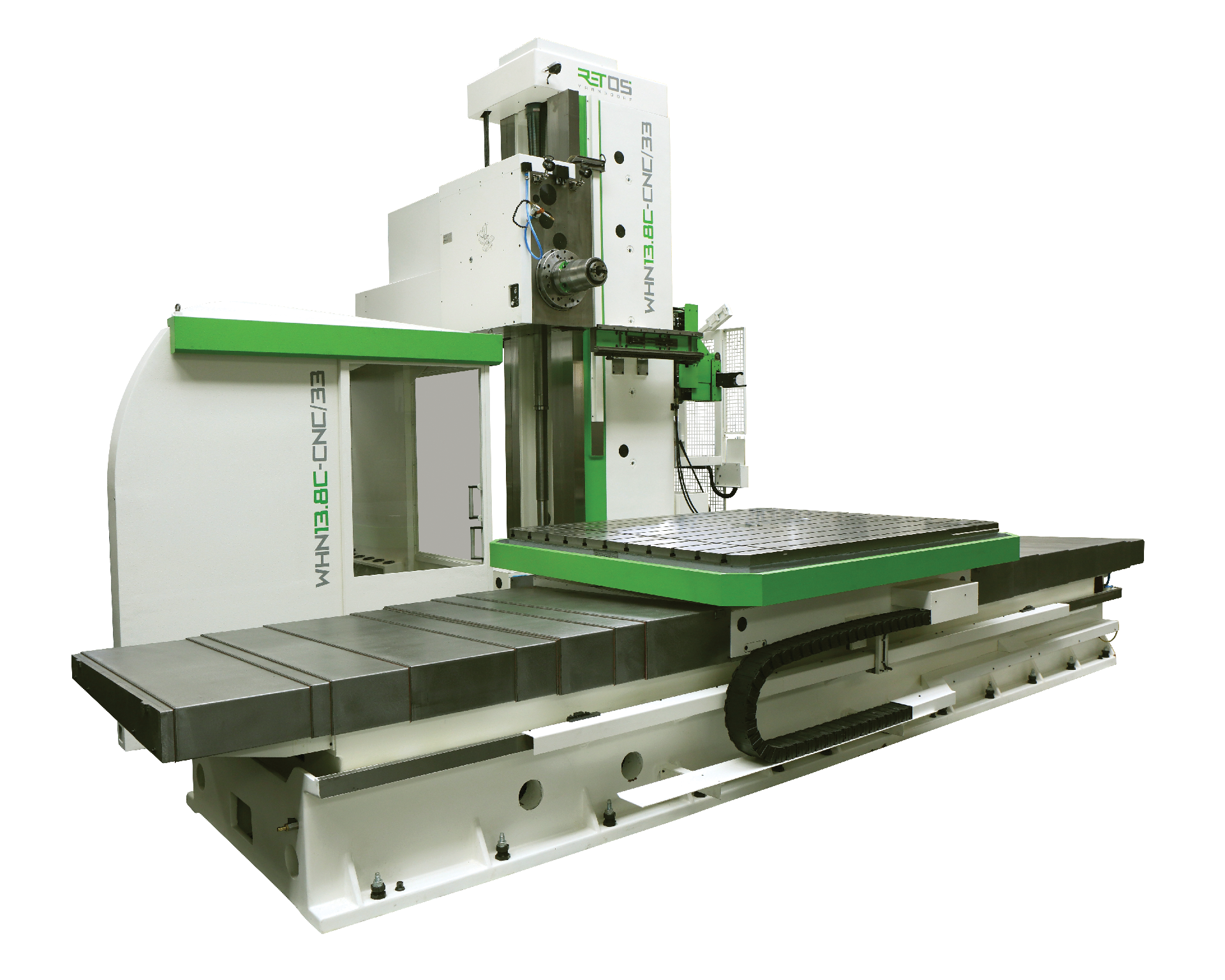

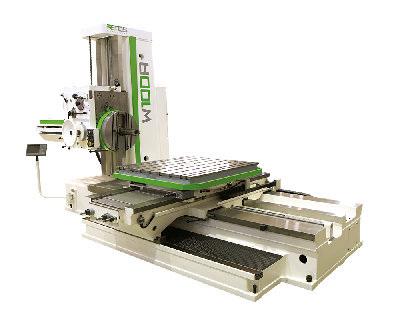

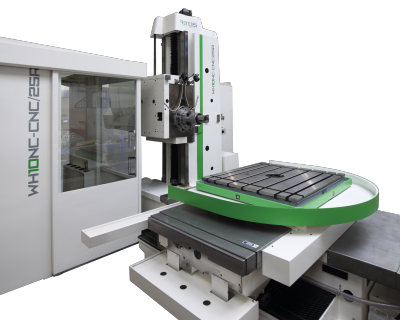

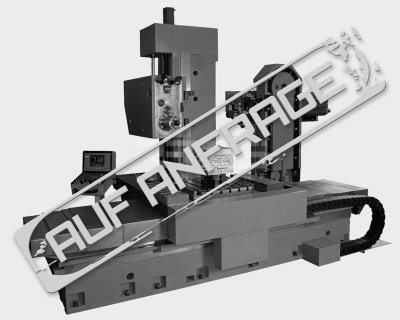

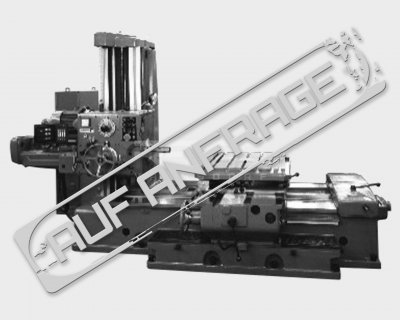

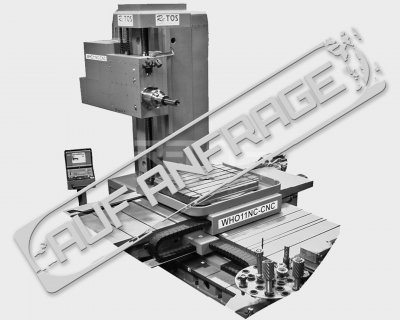

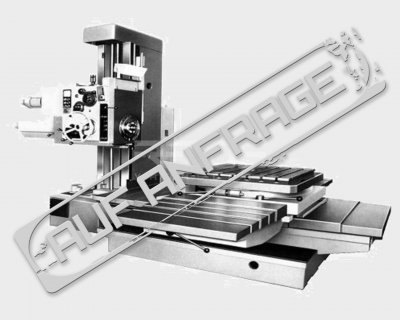

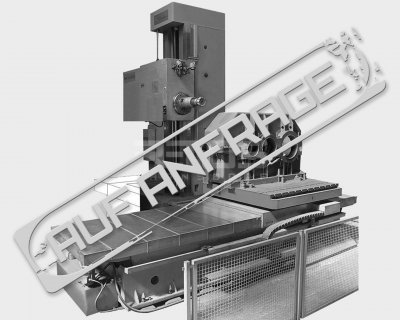

Diese Spezifikation umfasst alle Maschinen der Serie WH13, WHN13, WHN13A, WHN13B, WHN13C und WHN13CNC bis zur 26. Serie. Nach der Generalüberholung ist die Maschinenausführung einheitlich und unterscheidet sich nur in Details.

Eckdaten

- horizontale Bohr- und Fräsmaschine mit Bahnsteuerung

- Kreuzanordnung der Betten

- 4 lineare Achsen + Drehtisch

- ausfahrbare Arbeitsspindel

- die Maschine wird für den universellen Einsatz in der Maschinenherstellung empfohlen

- sowohl für das Schruppen, als auch für eine genaue Formenbearbeitung geeignet

- wahlweise mit automatischem Werkzeugwechsel (AVN), Werkzeugkühlung durch Düsen (CHZ), Kühlung durch die Spindel (CHOV), Sprühkühlung (CHM) bzw. Späneförderanlage

- für „Industrie 4.0“ vorbereitet

Bedienung der Maschine

- alle Maschinenfunktionen außer dem Werkzeugklemmen / -lösen werden mittels Bedienpanel des Steuerungssystems, das aus Bedienfeld und LCD-Bildschirm besteht, gesteuert

- Steuerung des Werkzeugklemmens / -lösens durch Druckknöpfe am Spindelstock

- das Bedienpanel ist mit einem tragbaren Hilfsbedienpanel (Handrad) ausgerüstet, das einige Grundfunktionen der Maschinenbedienung dupliziert

- das Bedienpanel befindet sich je nach Ausführung drehbar auf der Bedienungsbühne oder an der innerwand des Bedienschutzes

- das Steuerungssystem ermöglicht drei Bedienarten: manuell / halbautomatisch / automatisch

- die Standardkommunikationsschnittstelle ermöglicht eine Verbindung mit dem internen Betriebsnetzwerk und dient der einfacheren Verwaltung und Distribution verfahrenstechnischer Programme dem Monitoring des Maschinenbetriebs, Diagnostik und dem Service des Steuerungssystems usw.

Details der Maschinenausführung können an die Anforderungen des Kunden angepasst werden.

Standardausführung

Steuerungssystem

- HEIDENHAIN TNC 640 + Handrad

- HEIDENHAIN Servoantriebe

- SIEMENS Motoren

Gesteuerte Achsen

- X – Verstellung des Drehtischschlittens auf dem Querbett

- Z – Verstellung des Ständerschlittens auf dem Längsbett

- Y – vertikale Verstellung des Spindelstocks am Ständer

- W – Verstellung der Spindel

- B – Drehung des Tisches

- S – Drehung der Arbeitsspindel

Technologische Leistungen

- bahngesteuerte Achsen X, Y, Z, W

- Achse B gesteuert als Positionierachse

- Geraden-Interpolation in vier Achsen

- Kreis-Interpolation in zwei von vier interpolierten Achsen

- Schraubenlinien-Interpolation

- Spline-Interpolation – Raumkurven

- Interpolation der Achsen S und Z (W) – Drehen der Spindel in Abhängigkeit von der Position der Achse Z (W) – ermöglicht das Gewindeschneiden ohne Ausgleichsfutter

- die technologischen Leistungen können aufgrund territorialer Unterschiede in den Ausführungen des NC-Programms des Steuerungssystem eingeschränkt sein

Antriebe der Achsen X, Y, Z, W

- digitaler Wechselstrom-Servomotor mit Servoantrieb

- spielfreier Zahnriemenantrieb (WHN13A/B/C)

- Getriebschrank (WHN13CNC)

- Kugelgewindetrieb

Antrieb der Achse B

- digitaler Wechselstrom-Servomotor mit Servoantrieb

- spielarmes Planetengetriebe

- Zahngetriebesystem + Zahnkranz

Führungen der Baugruppen

- Achsen X, Y, Z – Gleitbahnen mit gehärteten Stahlleisten verkleidet, Gegenflächen mit Harz untergossen, Keile mit TURCITE verkleidet

- Achse W – Gleitbahnen, Guss/Bronze/Stahl

- Achse B – Gleitbahnen des Drehtisches mit Harz untergossen

Schmierung

Klemmung

- Achse B – hydraulisch

- Achsen X, Y, Z, W – nicht geklemmt – Positionsbindung

Spindelstock

- ausfahrbare Arbeitsspindel

- Luftdruckreinigung der Kegelbohrung der Spindel während des Werkzeugwechsels

- Spindelantrieb durch zwei Getriebestufen – Zahnräder

- hydraulische Schaltung der Getriebestufen

- Auswuchtung des Spindelstocks – Seile und Gegengewicht im Ständer geführt

- Vorbereitung für Werkzeugkühlung durch Düsen an der Front des Spindelstocks

Hydroaggregat

- Hydraulik- und Schmieraggregat HYTOS

- Schmierung aller Achsen

- Klemmung der Achse B

- Lösen des Werkzeuges

Messsystem

- digitales optisches HEIDENHAIN Messsystem

- Achsen X, Y, Z – absolute Längenmessgeräte

- Achse B – absolutes Winkelmessgerät

- Achse S – inkrementaler Drehgeber

Energieverteilung

- Energieführungsketten/-schläuche

Schutzabdeckung der Maschine

- Achse X, Z – vollständig abgedeckte Gleitbahnen

- Achse Y – teilweise abgedeckt

Wahlausführung

CE – obligatorisch in der EU

- Gesamtsystem der Sicherheitselemente gemäß den jeweiligen Rechtsvorschriften und technischen Normen

- Bedienschutz / abgedeckte Bedienungsbühne

- Stufen (nur mit Bühne-Ausrüstung)

- Umzäunung des Arbeitsraums der Maschine

Steuersystem

- SIEMENS SIN 840D + Handrad

- SIEMENS Servoantriebe und Motoren

AVN04-10 - automatischer Werkzeugwechsler

- Regalspeicher für den Arbeitstisch

- es können mehrere Regalspeicher an verschiedenen Stellen verwendet werden

- der Werkzeugwechsler erfolgt mithilfe der Arbeitsspindel der Maschine

- Teil der Anlage ist das Werkstücktastsystem TS 460

| Parameter des Werkzeugwechslers AVN R04-10 |

| Bereitstellungszeit |

20 |

s |

| Anzahl der Werkzeugplätze in einem Speicher |

10 |

St. |

| Max. Speicheranzahl |

6 |

St. |

| Abstand zwischen den Werkzeugplätzen |

130 |

mm |

| Max. Werkzeug-Durchmesser |

125 |

mm |

| Max. Werkzeuglänge |

500 |

mm |

| Max. Werkzeuggewicht |

15 |

kg |

| Gewicht ohne Werkzeuge |

110 |

kg |

AVN TOS 40/60 – automatischer Werkzeugwechsler

- die Anlage AVN wird an den Maschinenständer montiert

- Kettenmagazin mit Servoantreib zur Positionierung der Magazintaschen mit Werkzeugen

- Werkzeugwechseleinheit mit Elektroantrieb

- Bahn für Werkzeugwechseleinheit

| Parameter des Werkzeugwechslers AVN |

| Bereitstellungszeit |

15 |

s |

| Anzahl der Werkzeugplätze |

40/60 |

St. |

| Abstand zwischen den Werkzeugplätzen |

130 |

mm |

| Max. Werkzeug-Durchmesser – ohne Beschränkung |

125 |

mm |

| Max. Werkzeug-Durchmesser – mit freien Magazintaschen |

320 |

mm |

| Max. Werkzeuglänge |

500 |

mm |

| Max. Werkzeuggewicht |

25 |

kg |

| Max. Gesamtgewicht der Werkzeuge im Magazin |

750 |

kg |

| Max. Unwucht der Werkzeuge im Magazin |

150 |

kg |

| Max. Drehgeschwindigkeit der Kette |

25 |

m / min |

| Betriebsluftdruck |

4–6 |

bar |

| Erforderliche Luftreinheit |

40 |

mikro |

| Gewicht ohne Werkzeuge |

1650 |

kg |

CHZ – Werkzeugkühlung – Emulsion

- Werkzeugkühlung mittels Düsen an der Front des Spindelstocks

- separate Kühleinheit – Tank mit Pumpe, Wasserstandmesser, Drucküberwachung

- Tankvolumen 175 l (nutzbar)

- maximaler Druck 4 bar / 32 l/min

- die Vorbereitung für die Kühlung ist stets Maschinenbestandteil – Verteilungen, Düsen

CHZ-V – Werkzeugkühlung – Luft

- Kaltluftpistole

- Kühlung ohne thermischen Schock

- positiver Einfluss auf die Genauigkeit und die Oberflächengüte

- hohe Betriebssicherheit

- umweltschonender und ruhiger Betrieb

- nahezu ohne Betriebskosten

CHOV-K – Kühlung durch die Spindelmitte – Flüssigkeit

- kann nach begonnener Herstellung nicht mehr nachträglich in die Maschine integriert werden

- separate Kühleinheit mit Filter- und Magnetabscheider für die Späne erforderlich

- Tankvolumen 1000 l

- maximaler Druck 40 bar / 30 l/min

- weitere Änderungen an der Maschine und der CE-Ausstattung

- für Drücke über 10 bar ist eine Werkstück- oder Maschinenabdeckung erforderlich

CHOV-V – Kühlung durch die Spindelmitte – Luft

- mit Öl aus einem Behälter am Spindelstock angereicherte Luft

- kann nach begonnener Herstellung nachträglich in die Maschine integriert werden

- maximaler Druck 5 bar

CHM – Sprühkühlung

- jederzeit nachträglich in die Maschine integrierbar

- einfache Montage

- einfache Anwendung

Späneförderanlage

- stationärer Förderer im Betonfundament der Maschine (zwischen Drehtisch und Ständer)

Zubehör

Standardmäßig geliefertes Zubehör

- Führungsstütze VP13-300

- Putzkegel für die Kegelbohrung VK-ISO50

- Spannaufsätze – 15 Stück

- Ankermaterial KM

- Werkzeug-Grundausrüstung zur Bedienung und Wartung der Maschine

- Ersatzteil-Grundausrüstung

- technische Begleitdokumentation

Sonderzubehör

- Führungsstütze VP13-340

- Führungsstütze VP13-550

- Führungsstütze VP13-800

- Vertikal-Fräskopf FP50-13

- Universal-Fräskopf UFP50-13

- manueller Vertikal-Fräskopf HPR50

- manueller Universal-Fräskopf HUR50

- automatischer Universal-Indexierfräskopf HUI50

- Schnelllaufspindel FX300-04

- Planscheibe LD650

- Kabine zur Schutzbadeckung des Arbeitsbereichs KVR

- Lünette LN100X + technologisches Zubehör

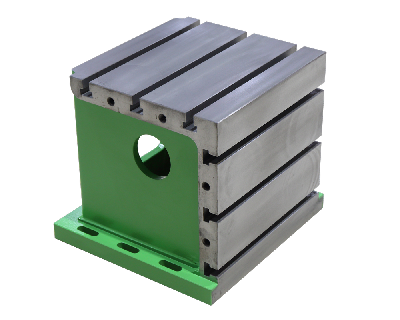

- Spannwürfel UK500, UK1000, UK1500, UK2000, UK2500, UK3000

- Spannwinkel UU800, UU950, UU1120, UU1450, UU1620, UU2000, UU2500, UU3000

- Ersatzteilpaket für 2-jährigen Betrieb

- Druckluft-Filteranlage von HEIDENHAIN DA400

- 3D Werkstück-Tastsystems mit Radio-/Infrarot-Übertragung (Heidenhain/Renishaw/Hexagon)

- kabelloses Handrad HEIDENHAIN HR 550 FS

- CE Sicherheitsmodus 3 (nur für den deutschen Markt)